Solution industrielle: production d’engrais

L’une des méthodes les plus courantes de production de biogaz est la biodigestion de différents types de déchets organiques. Ce biogaz, issu des déchets, peut ensuite être valorisé de plusieurs manières :

- Production d’énergie électrique et thermique

- Biométhanisation

- Récupération de CO₂

La biodigestion est un processus 100 % durable et propre, car elle permet de produire de l’énergie sans recourir aux combustibles fossiles.

Cependant, un processus de biodigestion ne résout pas complètement le problème de la gestion des déchets, car il transforme les déchets organiques en un nouveau résidu appelé digestat, qui doit également être traité.

Le digestat peut être utilisé directement comme fertilisant, mais sa faible concentration en nutriments et son volume élevé rendent sa manipulation difficile et coûteuse, compromettant ainsi la rentabilité du projet de production de biogaz.

Le processus BIODIGESTECH résout ce problème en valorisant le digestat comme produit à valeur ajoutée ou en le traitant pour répondre aux normes de rejet.

Principaux équipements du système

MODÈLE SBDT50(*)

- Capacité: Jusqu’à 50 Tm/j

- Puissance installée avec redondance: 276 kW

- Puissance installée sans redondance: 155 kW

- Consommation moyenne d’énergie: 63 kWh

- Solide compostable: 9 Tm/j

- Production d’eau: 33 m³/j

MODÈLE SBDT150

- Capacité: Jusqu’à 150 Tm/j

- Puissance installée avec redondance: 370 kW

- Puissance installée sans redondance: 251 kW

- Consommation moyenne d’énergie: 144 kWh

- Solide compostable: 26 Tm/j

- Production d’eau: 99 m³/j

MODÈLE SBDT400

- Capacité: Jusqu’à 400 Tm/j

- Puissance installée avec redondance: 752 kW

- Puissance installée sans redondance: 489 kW

- Consommation moyenne d’énergie: 394 kWh

- Solide compostable: 70 Tm/j

- Production d’eau: 263 m³/j

*Solution ultra-compacte avec technologie SMBR combinée et Osmose Inverse.

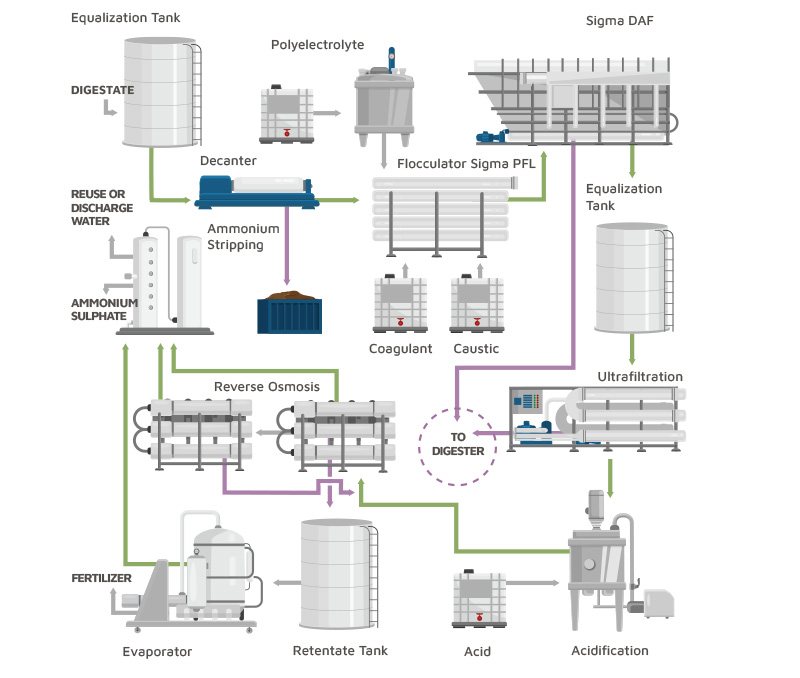

Schéma du processus

Le digestat issu du biodigesteur est stocké dans un réservoir de stockage, d’où deux pompes alimentent le système de traitement Biodigestech (une en fonctionnement et une de secours).

L’obtention d’un concentré contenant tous les nutriments du digestat permet sa valorisation en tant qu’amendement ou base de biofertilisant.

Avant ce processus de concentration, un prétraitement est nécessaire pour réduire les solides grossiers et en suspension, réalisé par un système de séparation solide/liquide et un système de flottation à air dissous.

Description du processus

Prétraitement

Système de séparation solide/liquide

À ce stade, le digestat passe à travers un système de séparation des solides et des liquides, généralement composé d’une centrifugeuse décanteuse ou d’un tambour déshydratant. Ce système permet de séparer la phase solide (gros solides, boues, etc.) et la phase liquide du digestat.

Clarification par flottation à air dissous (DAF)

Le digestat contient fréquemment des concentrations élevées de fines particules solides et de solides en suspension, qui peuvent réduire le rendement des équipements de filtration suivants.

Ici, les solides fins et en suspension sont éliminés par coagulation–floculation. L’eau ainsi traitée est ensuite envoyée vers un système de flottation SIGMADAF où les flocs sont séparés par microbulles. Après ce traitement, les niveaux de solides en suspension sont très bas.

Ultrafiltration

L’eau clarifiée issue du prétraitement arrive ici avec 0,2 % de solides dissous, principalement des nutriments comme l’azote, le phosphore, le potassium, le magnésium et le soufre.

Cette étape élimine les colloïdes, bactéries et virus. L’ultrafiltration garantit l’absence de solides dans l’étape suivante d’osmose inverse.

Elle génère deux flux : le perméat (redirigé vers l’osmose inverse) et le rejet (recyclé vers le DAF, la séparation solide/liquide et/ou le digesteur).

Le système est fourni en skid sur châssis acier, incluant :

- • Module avec membranes

- • Système de nettoyage CIP

- • Pompes d’alimentation et de recirculation

- • Préfiltre de sécurité

- • Débitmètres, capteurs, instrumentation, connexions et vannes

- • Tableau électrique

Osmose Inverse à double étape

Le perméat de l’ultrafiltration est acidifié dans un réservoir, puis pompé vers la première étape d’osmose inverse.

Objectif : effectuer une première concentration du digestat prétraité.

Cette première étape permet jusqu’à 75 % de conversion. Le rejet contient alors 4 fois la concentration initiale en sels. Selon la destination du perméat, il peut être rejeté ou envoyé à une deuxième étape pour retenir l’ammonium conformément aux normes.

Le rejet contient la majeure partie de l’azote, du phosphore et du potassium du digestat brut. Selon la salinité, il peut être concentré à nouveau, réduisant son volume de moitié.

Les équipements d’osmose inverse sont montés sur skid avec châssis en acier, incluant :

- Cartouches de filtration duplex 5 microns

- Capteurs de pH, redox, température, conductivité

- Pompe haute pression

- Pompe de renfort pour la seconde étape

- Membranes osmotiques

- Réservoir de lavage CIP et système de nettoyage chimique

- Panneau de commande électrique

Évaporateur sous vide

Le rejet de l’osmose inverse est stocké dans un réservoir, puis aspiré vers l’évaporateur sous vide.

Cette étape concentre le rejet jusqu’à 3 fois.

Le distillat contient une partie de l’azote sous forme d’ammonium. Il doit passer par un stripping pour fixer l’azote avant d’être recyclé vers l’osmose primaire ou rejeté après refroidissement.

Le concentré contient l’azote, le phosphore, le potassium et d’autres nutriments. Il peut être valorisé en amendement ou comme base de biofertilisant.

Système de récupération d’ammonium

Le distillat contient de l’azote sous forme d’ammonium, récupérable sous forme de sulfate d’ammonium (NH₄)₂SO₄ à une concentration de 40 %.

Cette solution peut être gérée séparément ou mélangée au concentré pour créer un produit riche en azote.

Un système combiné stripper/scrubber est utilisé.

Le stripping peut se faire chimiquement (pH jusqu’à 10) ou thermiquement (température jusqu’à 90 °C).

Dans la colonne de stripping, l’eau ammoniacale entre par le haut, l’air par le bas. Un garnissage améliore le contact eau-air. L’ammonium passe dans l’air.

L’air chargé en ammoniac est dirigé vers une colonne de scrubbing où il entre par le bas, en contact avec une solution d’acide sulfurique à pH contrôlé. Une fois la concentration en sulfate d’ammonium à 40 %, le produit est évacué.